乙烷脱氢制乙烯新技术

针对现行乙烷裂解制乙烯工艺设备投资大、能耗高、综合收率低的缺点,中科易工开发出乙烷氧化脱氢和氯化脱氢制乙烯新技术,设备简单、能耗低、收率高。

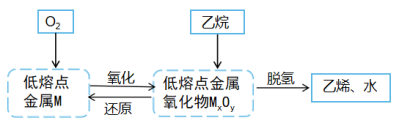

(一)乙烷氧化脱氢制乙烯新技术

1、 技术原理

以乙烷和氧气O2(或空气)作为原料,低熔点合金M作为中间介质,在一定的反应条件下氧气和低熔点金属反应生成金属氧化物,然后金属氧化物和乙烷反应生成乙烯、水和金属M。金属M继续和氧气反应生成金属氧化物循环使用。

2、 技术特点

1)设备投资小:乙烷氧化脱氢工艺采用液相金属和液相金属氧化物作为介质,实现在熔液内部的传质传热,反应流程短效率高,设备结构简单,投资少。

2)能耗低:金属与氧气反应生成金属氧化物是放热反应,乙烷脱氢成乙烯是吸热反应,氧化脱氢工艺实现了放热反应和吸热反应的能量耦合,属微放热反应,使整个反应过程基本实现自供热,理论上无需外界供热。

3)乙烯收率高:采用特定的金属氧化物作为脱氢氧化剂,选择性高,副产品少,乙烯收率可达90%以上。

乙烷氧化脱氢制乙烯新技术在投资、运行能耗、产品收率等方面都比现有蒸汽热裂解工艺有明显优势,总生产成本节约超过10%以上,可为乙烯工业每年节约超千亿元,具有巨大的经济效益。

3、丙烷/丁烷氧化脱氢制乙烯/丙烯

将丙烷/丁烷气体通入乙烷氧化脱氢的反应体系中,丙烷/丁烷氧化脱氢得到乙烯/丙烯。以丙烷、丁烷为原料时,可采用单独进样也可采用混合进样,在700-800℃单程转化率高,基本可一次转化完全,无需循环,与现有工艺相比省去了循环能耗和设备投资。特别是以丁烷作为原料制取乙烯/丙烯,在国内乙烷和丙烷资源较为紧缺的条件下更具开发应用前景。

4、项目进展

完成实验室小试。

(二)乙烷氯化脱氢制乙烯新技术

1、技术原理

以乙烷和氯气为原料,某低熔点金属M为中间介质,在一定条件下氯气和M反应生成金属氯化物,乙烷和该金属氯化物蒸汽反应生成乙烯、氯化氢(氯化脱氢生成气),同时金属氯化物被还原为金属M循环反应。氯化脱氢生成气可进一步氯化或氧氯化制成二氯乙烷,或直接分离提纯制乙烯。

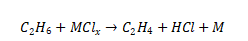

主要化学反应方程式为:![]()

2、技术特点:

1)高效:用低沸点金属氯化物作乙烷氯化脱氢介质,采用气相反应,反应速度快、效率高,可在几秒之内瞬间完成,适于大型工业化生产;

2)节能:金属A氯化放出的热量直接用于金属氯化物的汽化和乙烷脱氢反应,实现反应热的内部耦合,有效地降低能耗;

3)综合收率高:用低沸点金属氯化物作为反应介质,避免了现有工艺的高温环境,减少副反应的产生;同时使得反应过程相对温和易于控制,乙烷单程转化率高达98%以上,乙烯综合收率可达94%;

4)装备简单投资少:金属氯化反应和乙烷脱氢反应在同一装置内实现,且金属以液态形式存在,使反应体系易于输送和分离,工艺流程短,装置简单易行,节省投资。

3、进展情况

中科易工已完成乙烷氯化脱氢技术的实验室基础研究工作,确定了主要工艺参数,正与德州实华化工有限公司合作开展百吨级工业化中试试验及全流程实验。